รายละเอียด: การซ่อมแซมเครื่องยนต์รถแทรกเตอร์ที่ต้องทำด้วยตัวเองจากผู้เชี่ยวชาญตัวจริงสำหรับเว็บไซต์ my.housecope.com

ทุกอย่างเกี่ยวกับรถแทรกเตอร์ MTZ-82: อุปกรณ์ การใช้งาน การซ่อมแซม ลักษณะทางเทคนิค และการซ่อมแซม เครื่องยนต์ D-240: การซ่อมแซมเครื่องยนต์ MTZ

» เครื่องยนต์ D-240 » ยกเครื่องเครื่องยนต์ D-240 ของรถแทรกเตอร์ MTZ-82 ประกอบและถอดประกอบเสร็จสมบูรณ์

» เครื่องยนต์ D-240 » ยกเครื่องเครื่องยนต์ D-240 ของรถแทรกเตอร์ MTZ-82 ประกอบและถอดประกอบเสร็จสมบูรณ์

ซ่อมฝาสูบ

ข้อบกพร่องหลักของฝาสูบ (ฝาสูบ) คือการสึกหรอของพื้นผิวด้านในของบูชไกด์ เบาะนั่งและการลบมุมการทำงานของวาล์ว การโก่งตัวของระนาบการพรากจากกัน ความเหนื่อยหน่ายของที่นั่งสำหรับการปิดผนึกแก้วหรือหัวฉีด รอยแตกในบ่าวาล์ว

ในระหว่างการตรวจสอบทางเทคนิค ค่าเหล่านี้จะถูกชี้นำโดยค่าหลักและการปรับข้อมูลของชิ้นส่วนของฝาสูบ d-240 และกลไกการจ่ายก๊าซ

ข้อมูลการปรับหลักและตัวบ่งชี้ของกลไกการจ่ายก๊าซและฝาสูบของเครื่องยนต์ MTZ-82

การจมของจานวาล์วในซ็อกเก็ตส่วนหัวสามารถกำหนดได้โดยไม่ต้องถอดออกจากบล็อกกระบอกสูบโดยการวัดส่วนที่ยื่นออกมาของก้านวาล์วดูดที่สัมพันธ์กับพื้นผิวของส่วนหัว ในการทำเช่นนี้ จำเป็นต้องตั้งลูกสูบให้หันไปที่จุดศูนย์กลางตายด้านบนของจังหวะการอัด และวัดระยะห่างจากปลายก้านวาล์วถึงส่วนหัว หากวาล์วยื่นออกมาในปริมาณที่ไม่สามารถยอมรับได้ แสดงว่าแผ่นวาล์วและที่นั่งสึกหรอ

ตำแหน่งของชิ้นส่วนฝาสูบ: 1 - ท่อสาขา; 2 - ท่อ; 3 - ร่างกายหายใจ; 4 - ถัง; 5 - หมวก; 6, 8 - ปะเก็น; 7 - ที่คลุมศีรษะ; 9 - โยก; 10 - แกน; 11 - หัวถัง; 12 - ปะเก็นหัว; 13 - ตัวดัน; 14 - คัน; 15 - วาล์วไอเสีย; 16 - วาล์วทางเข้า; 17 - สปริงวาล์ว; 18 - แผ่นวาล์ว; 19 - กิ๊บติดผม

| วิดีโอ (คลิกเพื่อเล่น) |

คุณยังสามารถกำหนดระดับการพัฒนาของลูกเบี้ยวเพลาลูกเบี้ยว เมื่อต้องการทำเช่นนี้ ให้หมุนเพลาข้อเหวี่ยงของเครื่องยนต์จนวาล์วเปิดเต็มที่ (โดยตั้งค่าช่องว่างความร้อนสำหรับเครื่องยนต์ที่เย็น) แล้ววัดระยะห่างจากปลายก้านวาล์วถึงส่วนหัว คุณสามารถกำหนดการเคลื่อนที่ของวาล์วแต่ละอันได้โดยวัดจากระยะที่วาล์วเปิดและปิดจนสุด หากการเคลื่อนที่ของวาล์วต่ำกว่าค่าที่กำหนด ควรเปลี่ยนเพลาลูกเบี้ยว

การวัดความเบี่ยงเบนจากความเรียบของพื้นผิวของฝาสูบ: 1 - ไม้บรรทัดสอบเทียบ; 2 - หัวถัง; 3 - โพรบ

เมื่อสิ้นสุดการวัดทั้งหมด ให้ถอดส่วนหัวออกจากเครื่องยนต์และทำการตรวจสอบต่อไป วัดความเบี่ยงเบนความเรียบของพื้นผิวศีรษะ หากเกินความเบี่ยงเบนจากความเรียบจำเป็นต้องเปลี่ยนหัว ถ้าส่วนเบี่ยงเบนอยู่ภายในช่วงที่ยอมรับได้ ให้ตรวจสอบสภาพของบ่าวาล์วโดยการจมจานวาล์วใหม่ หากจานวาล์วจมลงในค่าที่ไม่สามารถยอมรับได้ ให้เปลี่ยนส่วนหัว หากทุกอย่างเป็นปกติให้ถอดแยกชิ้นส่วนและซ่อมแซมหัว

คำจำกัดความของการจมจาน: 1 - วาล์ว; 2 - หัวถัง; 3 - เกจวัดความลึกของคาลิปเปอร์

การถอดวาล์วคอตเตอร์และสปริงวาล์ว: 1 – หัวกระบอกสูบ; 2 - สปริงวาล์ว; 3 - ฟิกซ์เจอร์ OR-9913

สปริงวาล์วและแคร็กเกอร์วาล์วจะถูกลบออกโดยใช้เครื่องมือพิเศษ OR-9913 หากบ่าวาล์วมีรอยแตก ให้เปลี่ยนหัว วาล์วที่ถอดแยกชิ้นส่วนจะถูกทำเครื่องหมาย จากนั้นวัดขนาดเส้นผ่านศูนย์กลางของเส้นรอบวงของแกน และตรวจสอบการดัดของแกนและการตีของแผ่นวาล์ว

การวัดเส้นผ่านศูนย์กลางก้านวาล์ว: 1 - วาล์ว; 2 - ไมโครมิเตอร์

การวัดการโก่งงอของก้านและระยะลบลบมุมของแผ่นวาล์ว

การดัดของแกนที่สัมพันธ์กับแกนของวาล์วและระยะเบี่ยงเบนของการลบมุมไม่ควรเกิน 0.03 มม.เมื่อมีร่องรอยของความเหนื่อยหน่าย การสึกหรอ เปลือกนอกการลบมุมของวาล์ว พื้นผิวการทำงานของการลบมุมจะถูกกราวด์บนเครื่องจักร R-108 หรือ OR-6686 การลบมุมของวาล์วไอดีนั้นกราวด์ที่มุม 60 องศาและวาล์วไอเสีย - 45º หลังจากพบร่องรอยการสึกหรอ ความกว้างของส่วนทรงกระบอกของจานวาล์ว A และความกว้างของแถบเคลือบด้านกราวด์บนการลบมุมของวาล์ว B ไม่ควรเกิน 2 มม.

บดพื้นผิวการทำงานของการลบมุมของวาล์ว

การวัดขนาดรูเจาะของวาล์ว: 1 - ตัวบ่งชี้ภายในเกจ; 2 - ปลอกไกด์; 3 - หัวกระบอกสูบ

กดบูชไกด์

กดในคู่มือวาล์ว: 1 - ปลอกไกด์; 2 - วาล์ว; 3 - หัวกระบอกสูบ

การประมวลผลบ่าวาล์วในฝาสูบ

บูชไกด์ของวาล์วจะถูกเปลี่ยนเมื่อพื้นผิวของรูสำหรับก้านวาล์วสึกจนมีขนาดเส้นผ่านศูนย์กลางที่ยอมรับไม่ได้หรือเมื่อบุชชิ่งในส่วนหัวหลุดออก ก่อนเปลี่ยน ต้องกดปลอกไกด์ออก เลือกบุชชิ่งใหม่ที่มีความทนทานสูงสุดสำหรับเส้นผ่านศูนย์กลางภายนอกและหล่อลื่นด้วยอีพ็อกซี่ที่ไม่มีสารตัวเติม จากนั้นกดเข้าไปในหัวด้วยสลักเกลียวพิเศษ

ทันทีที่มีการติดตั้งบูชไกด์ จำเป็นต้องดำเนินการบ่าวาล์วด้วยเครื่องมือเจียร OPR-1334A หากมีรอยไหม้ ขีดข่วน และเปลือกบนการลบมุมใช้งานของเบาะนั่ง ให้ทำการขูดลบมุมเริ่มต้นจนกว่าข้อบกพร่องจะถูกลบออก และตรวจสอบเบาะนั่งสำหรับการจมของจานวาล์วใหม่ ขอบบนของการลบมุมการทำงานของที่นั่งในหัวถังนั้นถูกประมวลผลด้วยล้อเจียรที่มีมุมกรวย 60 องศาและขอบล่าง - 150º ความกว้างของการลบมุมการทำงานของที่นั่งสำหรับวาล์วไอเสียควรเป็น 1.5-2.0 มม. และสำหรับวาล์วทางเข้า - 2.0-2.5 มม.

หลังจากการประมวลผล บ่าวาล์วและดิสก์จะต้องถูกทับ ในระหว่างการซ่อมแซม 1-2 วาล์ว การเจียรจะดำเนินการด้วยอุปกรณ์นิวเมติก 2213 โดยใช้ส่วนผสมของผงไมโคร M20 กับมอเตอร์หรือน้ำมันอุตสาหกรรม

ในระหว่างการเจียร วาล์วจะถูกยกขึ้นและหมุนเป็นระยะๆ ตรวจสอบสภาพของการลบมุมการกัดเซาะของวาล์วและที่นั่งเป็นระยะ ขอบด้านบนของแถบด้านของการลบมุมการทำงานต้องอยู่ห่างจากส่วนทรงกระบอกของจานวาล์วอย่างน้อย 0.5 มม. เมื่อพบแถบเคลือบด้านที่สูงกว่าหรือต่ำกว่าระยะนี้อย่างเห็นได้ชัด อานม้าจะได้รับการบำบัดอีกครั้งด้วยล้อเจียรและหุ้ม

ก่อนประกอบวาล์ว ให้ตรวจสอบแรงอัดและความยาวของสปริงวาล์วบนอุปกรณ์ MIP-100 ในกรณีของพารามิเตอร์ที่ไม่ถูกต้องของสปริงจะต้องเปลี่ยน บางครั้งเพื่อชดเชยแรงอัดและความยาวของสปริง แหวนรองอยู่ใต้นั้น ความหนาซึ่งสามารถคำนวณได้โดยใช้สูตร:

- สำหรับวาล์วไอเสีย A=B-1.8 มม. โดยที่ B คือวาล์วจมที่วัดหลังจากเบาะนั่งได้รับการซ่อมแซมแล้ว

- สำหรับทางเข้า - A = B-1.3 mm.

เมื่อประกอบวาล์วตรวจสอบให้แน่ใจว่าส่วนที่ยื่นออกมาของแคร็กเกอร์เหนือระนาบของแผ่นสปริงไม่เกิน 0.5 มม. การจมไม่เกิน 1.3 มม. ในการตรวจสอบการรั่วของวาล์ว จะต้องเติมน้ำมันก๊าดที่ทางออกของหัวถังและช่องทางเข้า ซึ่งไม่ควรไหลเป็นเวลาหนึ่งนาทีครึ่ง

ก่อนติดตั้งแกนโยก ให้ตรวจสอบสภาพทางเทคนิคก่อน หากพบรอยเว้าเกิน 0.3 มม. บนสไตรเกอร์อาร์มของแขนโยก พื้นผิวของสไตรเกอร์ควรถูกกราวด์จนกว่าข้อบกพร่องจะได้รับการแก้ไข อนุญาตให้เบี่ยงเบนจากความขนานของพื้นผิวการทำงานของตัวหยุดงานโยกได้ไม่เกิน 0.05 มม. หากจำเป็น ให้ตรวจสอบเส้นผ่านศูนย์กลางของรูในบูชโยก ช่องว่างระหว่างแกนของแขนโยกและแขนเสื้อไม่ควรเกิน 0.15 มม.

ในขั้นตอนการทำงานของวงจรชีวิตของเครื่องยนต์ (ยูนิต) นอกเหนือจากการซ่อมแซมในปัจจุบันและครั้งใหญ่ การซ่อมแซมสามารถทำได้ตามเงื่อนไขทางเทคนิค การรับประกัน และการซ่อมแซมเชิงป้องกัน

ซ่อมตามเงื่อนไขทางเทคนิค ดำเนินการตามผลการประเมินสภาพทางเทคนิคของเครื่อง (หน่วย) สำหรับตัวบ่งชี้โดยประมาณจำนวนหนึ่งในกรณีที่ค่าของตัวบ่งชี้เหล่านี้แตกต่างจากค่าที่อนุญาต ขอบเขตของการดำเนินการซ่อมแซมจะขึ้นอยู่กับจำนวนของตัวบ่งชี้ดังกล่าว การซ่อมแซมประเภทนี้ช่วยให้คุณสามารถบำรุงรักษาและยืดอายุการใช้งานของเครื่องจักรหรือยูนิตได้ และสามารถดำเนินการได้ที่โรงซ่อมเฉพาะทางและสถานประกอบการซ่อมขนาดใหญ่อื่นๆ

การรับประกันการซ่อม ดำเนินการเพื่อขจัดความล้มเหลวที่เกิดขึ้นภายในระยะเวลารับประกันและผ่านความผิดพลาดของผู้ผลิต (โรงงานยกเครื่อง)

บำรุงรักษาเชิงป้องกัน ดำเนินการตามคำแนะนำของหัวหน้านักออกแบบเพื่อแทนที่องค์ประกอบที่ไม่ได้ระบุอายุการยกเครื่องของผลิตภัณฑ์ ตามกฎแล้วการซ่อมแซมดังกล่าวดำเนินการโดยบริการซ่อมแซมขององค์กรที่ดำเนินการผลิตภัณฑ์ ผู้ผลิตจัดหาชิ้นส่วนทดแทน (อะไหล่)

วิธีการซ่อมแซมกำหนดรูปแบบองค์กรของกระบวนการประกอบส่วนใหญ่ในระหว่างการคืนค่าเครื่อง (หน่วย)

บนพื้นฐานของการรักษาของที่เป็นของชิ้นส่วนที่ซ่อมแซมไว้ในเครื่องหรือหน่วย การซ่อมแซมสามารถทำได้โดยวิธีการที่ไม่ระบุตัวตนและไม่มีตัวตน

ที่ วิธีการซ่อมแซมแบบไม่ปรับแต่งส่วนบุคคล หน่วยและชิ้นส่วนที่ผิดพลาดจะถูกลบออกจากเครื่อง ซ่อมแซม และใส่ในเครื่องเดียวกัน ในเวลาเดียวกัน การสึกหรอของชิ้นส่วนร่วมกัน ความสัมพันธ์เริ่มต้นของพวกมันจะยังคงอยู่ เนื่องจากคุณภาพของการซ่อมนั้นตามกฎแล้ว สูงกว่าวิธีการที่ไม่มีตัวตน ข้อเสียที่สำคัญของวิธีการซ่อมแซมที่ไม่มีตัวตนคือทำให้การจัดระเบียบงานซ่อมแซมยุ่งยากขึ้นอย่างมาก และเพิ่มระยะเวลาของการซ่อมแซมอย่างหลีกเลี่ยงไม่ได้

วิธีการที่ไม่มีตัวตน - วิธีการซ่อมแซมซึ่งส่วนประกอบที่คืนค่าไปยังอินสแตนซ์เฉพาะจะไม่ได้รับการเก็บรักษาไว้ ในเวลาเดียวกัน ยูนิตและยูนิตที่ถอดออกจากเครื่องยนต์จะถูกแทนที่ด้วยยูนิตที่ซ่อมแซมล่วงหน้าหรือยูนิตใหม่ที่นำออกจากเงินทุนหมุนเวียน และยูนิตและยูนิตที่ผิดพลาดจะได้รับการซ่อมแซมและเติมเต็มเงินทุนหมุนเวียน ด้วยวิธีการซ่อมแซมที่ไม่มีตัวตน การจัดระเบียบงานซ่อมแซมจะง่ายขึ้นและระยะเวลาของรายการในการซ่อมแซมจะลดลงอย่างมาก ประหยัดเวลาได้เนื่องจากวัตถุของการซ่อมแซมไม่รอจนกว่าจะมีการซ่อมแซมหน่วยและส่วนประกอบที่ถอดออกจากอุปกรณ์

ตามองค์กรของการดำเนินการการซ่อมแซมเครื่องจักรสามารถทำได้โดยวิธีการรวมซึ่งเป็นการซ่อมแซมที่ไม่มีตัวตนซึ่งหน่วยที่ผิดพลาดจะถูกแทนที่ด้วยเครื่องใหม่หรือการซ่อมแซมล่วงหน้า (จากกองทุนหมุนเวียน) ในเวลาเดียวกันหน่วยที่ผิดพลาดที่ถูกลบออกจะถูกส่งไปยังสถานประกอบการซ่อมเฉพาะทางเพื่อซ่อมแซม

วิธีการรวม เป็นวิธีหลักในการซ่อมเครื่องจักรและช่วยให้คุณลดระยะเวลาการซ่อมแซมได้ในเวลาอันสั้นเพื่อกู้คืนเครื่องจักรจำนวนมาก วิธีการซ่อมแซมแบบรวมต้องใช้เงินทุนหมุนเวียน ซึ่งมูลค่าจะขึ้นอยู่กับความสามารถของสถานประกอบการซ่อม เวลาที่ใช้ในการแลกเปลี่ยนของหน่วยที่ชำรุดและเครื่องจักรโดยรวม และสต็อคความปลอดภัยของหน่วย

ขึ้นอยู่กับประเภทของการผลิต (มวล, อนุกรม, เดี่ยว) การซ่อมแซมเครื่องยนต์สามารถจัดได้โดยวิธีการในบรรทัดโดยวิธีการโพสต์เฉพาะ (ทีม - โหนด) หรือเสาสากล (ปลายตาย)

วิธีการสตรีม โดดเด่นด้วยตำแหน่งของอุปกรณ์ทางเทคนิคในลำดับการทำงานของกระบวนการทางเทคโนโลยีและความเชี่ยวชาญเฉพาะด้าน

เครื่องจักร หน่วย กลไก ชิ้นส่วน (เช่น บล็อกกระบอกสูบ เพลาข้อเหวี่ยงของเครื่องยนต์) จะถูกย้ายจากเสาพิเศษหนึ่งไปยังอีกเสาหนึ่งทันทีหลังจากดำเนินการด้านเทคโนโลยีครั้งต่อไปวิธีการแบบอินไลน์ทำให้มั่นใจได้ถึงประสิทธิภาพการทำงานของแรงงานสูง การใช้อุปกรณ์พิเศษที่มีประสิทธิภาพสูงอย่างมีประสิทธิภาพ สร้างเงื่อนไขสำหรับการบรรลุตัวชี้วัดคุณภาพการซ่อมที่สูง

วิธีการโพสต์เฉพาะทาง โดดเด่นด้วยความจริงที่ว่างานซ่อมแซมเช่นการถอดประกอบและการประกอบหน่วยและส่วนประกอบตลอดจนงานเกี่ยวกับการฟื้นฟูชิ้นส่วนและการซ่อมแซมหน่วยประกอบนั้นดำเนินการโดยทีมงาน (นักแสดง) ที่เชี่ยวชาญด้านแบรนด์เครื่องจักร หน่วยประกอบบางประเภท

ความเชี่ยวชาญเฉพาะด้านของโพสต์ (ทีม, นักแสดง) สามารถเป็นเทคโนโลยีสำหรับการปฏิบัติงานบางอย่างและมีรายละเอียด วิธีการของเสาพิเศษใช้ในสถานประกอบการซ่อมที่ทำการซ่อมแซมเครื่องยนต์ขนาดกลางในหน่วยสำเร็จรูป

วิธีการโพสต์สากล โดดเด่นด้วยความจริงที่ว่างานทั้งหมดเกี่ยวกับการซ่อมแซมเครื่องยนต์นั้นดำเนินการในที่ทำงานเดียวโดยหนึ่งทีม ในขณะเดียวกัน ประสิทธิภาพแรงงานและการใช้อุปกรณ์ก็ต่ำ คุณสมบัติของคนงานต้องสูง เนื่องจากสมาชิกในทีมต้องปฏิบัติงานประเภทต่างๆ

โดยทั่วไปสามารถวางแผนการซ่อมแซมได้ การตั้งค่าเครื่องยนต์สำหรับการซ่อมแซมดังกล่าวดำเนินการตามข้อกำหนดของเอกสารด้านกฎระเบียบและทางเทคนิค การตั้งค่าเครื่องยนต์สำหรับการซ่อมแซมที่ไม่ได้กำหนดไว้จะดำเนินการโดยไม่ต้องนัดหมายล่วงหน้า การซ่อมแซมขนาดกลางและขนาดใหญ่จะดำเนินการตามเวลาปฏิบัติการที่วางแผนไว้

กำหนดการซ่อมแซมดำเนินการเป็นระยะและตามขอบเขตที่กำหนดโดยเอกสารการปฏิบัติงานโดยไม่คำนึงถึงสภาพทางเทคนิคของเครื่องในขณะที่เริ่มการซ่อมแซมเรียกว่ามีการควบคุม

ซ่อมตามเงื่อนไขทางเทคนิค - การซ่อมแซมตามกำหนดเวลาซึ่งมีการตรวจสอบสภาพทางเทคนิคตามช่วงเวลาที่กำหนดในเอกสารกำกับดูแลและทางเทคนิคและขอบเขตของการซ่อมแซมและการเริ่มทำงานจะถูกกำหนดโดยเงื่อนไขทางเทคนิคของผลิตภัณฑ์

วัตถุประสงค์ของการซ่อมเครื่องยนต์ - เป็นการคืนค่าสมรรถนะและพารามิเตอร์ของเครื่องยนต์หรือหน่วยที่แยกจากกัน ส่วนหนึ่งถึงระดับที่ระบุในเอกสารข้อมูล คำแนะนำการใช้งานและการซ่อมแซม สมรรถนะและพารามิเตอร์ของเครื่องยนต์ที่ตรวจสอบและกำหนดคุณภาพของการซ่อมรวมถึงเสียงเครื่องยนต์ ควันและความเป็นพิษของก๊าซไอเสีย ลักษณะเริ่มต้น: ระดับการสั่นสะเทือน, ความเสถียรของการทำงานในทุกโหมด; การตอบสนองของคันเร่ง, กำลัง (แรงบิด), การสิ้นเปลืองน้ำมันเชื้อเพลิง อายุการใช้งานของเครื่องยนต์หลังการซ่อมแซม กล่าวคือ ไมล์สะสมจนถึงการซ่อมแซมครั้งต่อไป

เครื่องมือและอุปกรณ์สำหรับการซ่อมเครื่องยนต์ เครื่องมือหลักในการซ่อมเครื่องยนต์คือประแจกระบอก หรือที่เรียกกันทั่วไปว่าซ็อกเก็ต หัวสามารถมีความยาวต่างกันได้ ขนาดของรูสี่เหลี่ยมสำหรับขาจาน รวมถึงรูปร่างของชิ้นงาน (ประเภทดาวหกแฉก และหกเหลี่ยม)

สำหรับการขันสลักเกลียวให้แน่น (น็อต) ที่ปรับเทียบแล้ว ประแจแรงบิดทำหน้าที่เป็นช่วงเวลาหนึ่ง ส่วนใหญ่มักใช้ปุ่มดังกล่าวสองประเภท - ด้วยการอ่านแรงบิดบนมาตราส่วนและการปรับตามมาตราส่วนอย่างต่อเนื่องและการระบุแรงบิดที่ระบุโดยการคลิกที่มีลักษณะเฉพาะ

เพื่อเร่งการขันสลักเกลียวและน็อตประเภทเดียวกันจำนวนมาก เช่น อ่างน้ำมัน หัวถัง ท่อร่วม และองค์ประกอบอื่นๆ ให้ใช้เครื่องมือลม

เมื่อทำการซ่อมเครื่องยนต์ นอกเหนือจากเครื่องมืออเนกประสงค์ จำเป็นต้องมีอุปกรณ์พิเศษที่หลากหลายเพียงพอ โดยที่การดำเนินการหลายอย่างจะทำได้ยาก

รายละเอียดที่บกพร่อง ในการประเมินสภาพทางเทคนิคของชิ้นส่วนด้วยการคัดแยกตามกลุ่มความเหมาะสมในอุตสาหกรรมการซ่อมแซม จึงมีการกำหนดกระบวนการทางเทคโนโลยีที่เรียกว่าการตรวจจับข้อบกพร่องในระหว่างกระบวนการนี้ จะมีการตรวจสอบการปฏิบัติตามชิ้นส่วนที่มีข้อกำหนดทางเทคนิคที่กำหนดไว้ในข้อกำหนดทางเทคนิคสำหรับการซ่อมแซมหรือในคู่มือการซ่อม ขณะที่ทำการตรวจสอบชิ้นส่วนทั้งหมด เพื่อแยกชิ้นส่วนที่ไม่สามารถกู้คืนได้ จะใช้ขั้นตอนต่อไปนี้ของการตรวจจับข้อบกพร่อง: มีข้อบกพร่องที่แก้ไขไม่ได้อย่างเห็นได้ชัด - การตรวจสอบด้วยสายตา มีข้อบกพร่องร้ายแรงซ่อนอยู่ - การทดสอบแบบไม่ทำลาย ด้วยพารามิเตอร์ทางเรขาคณิตที่ลบล้างไม่ได้ - การควบคุมการวัด

ในกระบวนการตรวจจับข้อบกพร่องของชิ้นส่วนจะใช้วิธีการควบคุมต่อไปนี้: การตรวจทางประสาทสัมผัส (สถานะภายนอกของชิ้นส่วน, การปรากฏตัวของการเสียรูป, รอยแตก, รอยถลอก, เศษ, ฯลฯ ); ตรวจสอบด้วยเครื่องมือโดยใช้อุปกรณ์จับยึดและเครื่องมือ (การตรวจจับข้อบกพร่องที่ซ่อนอยู่ของชิ้นส่วนโดยใช้เครื่องมือทดสอบแบบไม่ทำลาย) การวัดที่ไม่ใช่มาตราส่วน (คาลิเบอร์และระดับ) และเครื่องมือไมโครเมตริก (ไม้บรรทัด คาลิปเปอร์ ไมโครมิเตอร์ ฯลฯ) สำหรับการประเมินขนาด รูปร่าง และตำแหน่งของพื้นผิวของชิ้นส่วน ในกระบวนการตรวจจับข้อผิดพลาด เฉพาะส่วนประกอบของชิ้นส่วนที่เสียหายหรือเสื่อมสภาพระหว่างการทำงานเท่านั้นที่จะอยู่ภายใต้การควบคุม

ประการแรก จำเป็นต้องตรวจสอบช่องว่างในเพื่อนร่วมหลัก สำหรับเครื่องยนต์ใหม่ส่วนใหญ่ สำหรับการทำงานปกติ ระยะห่างระหว่างลูกสูบกับกระบอกสูบควรเป็น 0.025 ... 0.045 มม. และระยะห่างไม่เกิน 0.2 มม.

อันเป็นผลมาจากการควบคุม ชิ้นส่วนควรแบ่งออกเป็นสามกลุ่ม: ชิ้นส่วนที่พอดี ลักษณะและการสึกหรออยู่ภายในขอบเขตที่อนุญาตโดยเงื่อนไขทางเทคนิค (ชิ้นส่วนของกลุ่มนี้ถูกใช้โดยไม่มีการซ่อมแซม) ชิ้นส่วนที่จะกู้คืนข้อบกพร่องของชิ้นส่วนเหล่านี้สามารถกำจัดได้โดยวิธีการซ่อมแซมที่เชี่ยวชาญในองค์กรซ่อมแซม รายละเอียดที่ไม่ดี [พื้นฐานการใช้งานและการซ่อมแซมรถยนต์และรถแทรกเตอร์ เอ็ด. S. P. Bazhenov 2005]

รถแทรกเตอร์ประสบความสำเร็จในการใช้งานมานานกว่าครึ่งศตวรรษในด้านการเกษตร การเคหะและการบริการชุมชน การก่อสร้าง และการป่าไม้ ในพื้นที่หลังโซเวียต รถแทรกเตอร์ MTZ-80 และ MTZ-82 ที่พบได้บ่อยที่สุดคือรถแทรกเตอร์ ซึ่งผู้ผลิตคือโรงงานรถแทรกเตอร์มินสค์ ความต้องการที่เพิ่มขึ้นนั้นไม่ได้เกิดจากกำลัง การทำงานและประสิทธิภาพที่สูงเท่านั้น แต่ยังเกิดจากความทนทานของอุปกรณ์ด้วย

อย่างไรก็ตาม เครื่องเหล่านี้บางครั้งอาจล้มเหลวและจำเป็นต้องได้รับการซ่อมแซม งานง่าย ๆ ในการฟื้นฟูประสิทธิภาพของรถแทรกเตอร์เหล่านี้สามารถแก้ไขได้ด้วยมือของคุณเอง

การบำรุงรักษาและการซ่อมแซมรถแทรกเตอร์เป็นขั้นตอนบังคับที่เจ้าของอุปกรณ์ล้อสำหรับพืชแถวสากลทุกคนต้องรับมือ ก่อนดำเนินการในส่วนที่ใช้งานได้จริง จำเป็นต้องทำความคุ้นเคยกับอุปกรณ์ ซึ่งเป็นส่วนประกอบหลักของ MTZ-80 และ MTZ-82 สำหรับรุ่นเหล่านี้ ผู้ผลิตจะติดตั้งเครื่องยนต์ดีเซล 4 สูบของซีรีส์ 4Ch11-12.5 ซึ่งผลิตโดยโรงงานมินสค์ เครื่องยนต์มีห้องเผาไหม้กึ่งระบายความร้อนด้วยของเหลวที่สร้างขึ้นในลูกสูบ

ชิ้นส่วนของเครื่องยนต์สันดาปภายในได้รับการติดตั้งเครื่องอุ่นล่วงหน้า ปริมาณการทำงานของโรงไฟฟ้าคือ 4.75 ลิตรและกำลังไฟ 80 แรงม้า มอเตอร์สตาร์ทโดยสตาร์ทด้วยไฟฟ้า ระบบส่งกำลังแบบกลไก 22 เกียร์ (เดินหน้า 18 และถอยหลัง 4) คลัตช์เป็นดิสก์เดี่ยว แห้ง ปิด กระปุกเกียร์ 9 สปีดมาพร้อมกับเกียร์ทดรอบ เพลาหลังมีส่วนต่างพร้อมฟังก์ชั่นล็อค

รถแทรกเตอร์มีลักษณะดังนี้: ระบบกันสะเทือนแบบแข็งของล้อหลัง, ระบบกันสะเทือนแบบกึ่งแข็งพร้อมเพลาล้อหน้าแบบสมดุล, ดิสก์เบรก, พวงมาลัยเพาเวอร์ MTZ ระบบไฮดรอลิกส์ประกอบด้วย: ปั๊มที่ขับเคลื่อนด้วยเครื่องยนต์ NSh-32, กระบอกไฮดรอลิกควบคุมคันไถแบบติดตั้ง, การจ่ายไฮดรอลิกสปูลวาล์ว รุ่น MTZ-80 มีระบบขับเคลื่อนล้อหลังและห้องโดยสารขนาดเล็ก MTZ-82 เป็นรถยนต์ขับเคลื่อนสี่ล้อ

กลับไปที่เมนู ↑

การบำรุงรักษารถแทรกเตอร์ MTZ-80 และ MTZ-82 มีลักษณะการป้องกันตามแผนผลิตขึ้นเพื่อรักษาอุปกรณ์ให้อยู่ในสภาพที่ใช้งานได้ ใช้งานได้ เพิ่มประสิทธิภาพ ความน่าเชื่อถือ และยืดอายุการใช้งาน มีการติดตั้งระบบบำรุงรักษาสำหรับเครื่องจักร ประกอบด้วยการซ่อมบำรุง 3 ครั้งและตามระยะ ซึ่งระบุไว้ในข้อ 1,2 และ 3 การดำเนินการตามฤดูกาลจะดำเนินการเป็นการบำรุงรักษาเพิ่มเติม

- การบำรุงรักษาครั้งแรกจะดำเนินการทุกๆ 60 ชั่วโมง

- วินาที - ทุก ๆ 240 ชั่วโมงของการทำงาน

- ที่สาม - ทุก ๆ 960 ชั่วโมงของการทำงาน

ระหว่างกะ จะมีการซ่อมบำรุงรายเดือนซึ่งใช้เวลาทำงาน 10 ชั่วโมง ในกรณีนี้ จะดำเนินการดังต่อไปนี้:

-

- ตรวจสอบน้ำมัน น้ำมันเชื้อเพลิง อิเล็กโทรไลต์ และน้ำรั่ว

- เชื้อเพลิงที่กรองแล้วจะถูกเติมลงในถังดีเซลและเครื่องยนต์สตาร์ท

- วัดระดับน้ำมันในห้องข้อเหวี่ยง ตรวจสอบระดับน้ำในหม้อน้ำ

- ระบายคอนเดนเสทออกจากเครื่องรับ

- ตรวจสอบระดับการอุดตันของเครื่องฟอกอากาศ

กำหนดหมายเลขสำหรับขั้นตอนข้างต้นและขั้นตอนเฉพาะ จำเป็นต้องมีฤดูกาลในช่วงเปลี่ยนผ่านเป็นช่วงฤดูใบไม้ร่วง-ฤดูหนาวตั้งแต่ช่วงฤดูใบไม้ผลิ-ฤดูร้อน และในทางกลับกัน

การบำรุงรักษา MTZ-80 และ "ผู้ติดตาม" MTZ-82 ที่ต้องทำด้วยตัวเองนั้น ประการแรกคือการถอดส่วนประกอบและชิ้นส่วนที่ผิดพลาด ตามด้วยการเปลี่ยนชิ้นส่วนที่ซ่อมแซมหรือใหม่

การถอดเพลาล้อหลังของรถแทรกเตอร์เบลารุส

เมื่อดำเนินการตามขั้นตอนนี้ คุณควรได้รับคำแนะนำจากหลักการดังต่อไปนี้:

- การถอดประกอบรถแทรกเตอร์หรือชุดประกอบนั้นดำเนินการภายในขอบเขตที่จำเป็นในการระบุสาเหตุของการทำงานผิดพลาดและกำจัดมัน

- จำเป็นต้องถอดเครื่องเฉพาะในกรณีที่ไม่สามารถขจัดความผิดปกติด้วยวิธีอื่นได้

สำหรับรุ่น MTZ-80, MTZ-82 ชิ้นส่วนและส่วนประกอบจะติดตั้งบนเฟรมกึ่งเฟรม ซึ่งประกอบด้วยกึ่งเฟรมด้านหน้า หลังทำหน้าที่ติดตั้งเครื่องยนต์สันดาปภายใน การรื้อรถแทรกเตอร์เริ่มต้นด้วยการถอดโครง การถอดชุดอุปกรณ์ การรื้อต้องใช้: รอกแบบแมนนวลหรือแบบไฟฟ้า เครนเหนือศีรษะ และอุปกรณ์อื่นๆ เมื่อทำการซ่อมรถแทรกเตอร์ ให้ความสนใจเป็นพิเศษกับลำดับของการประกอบด้วยการปรับชิ้นส่วน ส่วนประกอบ และการขับเคลื่อนในภายหลัง หากการซ่อมแซมในปัจจุบันสามารถทำได้ที่บ้าน (ทั้งภายนอกอาคารและในห้องพิเศษ) สำหรับการซ่อมแซมครั้งใหญ่ คุณจะต้องติดต่อศูนย์เฉพาะทางที่มีเครื่องมือและอุปกรณ์สำหรับการดำเนินการนี้

การตรวจจับองค์ประกอบการทำงานจะดำเนินการหลังจากการซักเพื่อตรวจจับการสึกหรอ รอยแตก เศษ รอยขีดข่วนบนพื้นผิว หลังจากตรวจสอบชิ้นส่วนที่สึกหรอแล้ว จะมีการตรวจสอบขนาดและรูปร่างซึ่งใช้เครื่องมือวัด เพื่อสร้างความเป็นไปได้ของการซ่อมแซมจะมีการตรวจสอบการทำงานร่วมกันของหน่วยกับชิ้นส่วนที่เกี่ยวข้องโดยการเปลี่ยนบ่อยขึ้น การเปลี่ยนเกิดขึ้นเมื่อขนาดของชิ้นส่วนอันเป็นผลมาจากการสึกหรอทำให้ประสิทธิภาพของกลไกลดลง

การออกแบบรถแทรกเตอร์ช่วยให้เปลี่ยนชิ้นส่วนบางส่วนได้โดยไม่ต้องรื้อถอนก่อน ได้แก่ เครื่องฟอกอากาศ, เครื่องกำเนิดไฟฟ้า, น้ำยาทำความสะอาดน้ำมันแบบแรงเหวี่ยง, สตาร์ทเตอร์, ปั๊มเชื้อเพลิง, กลไกการจ่ายไฮดรอลิก, เพลาส่งกำลัง, แกนกลางคาร์ดาน, คอมเพรสเซอร์, กล่องถ่ายโอน .

กลับไปที่เมนู ↑

ในการซ่อมกระปุกเกียร์ ให้ถอดโครงเครื่องออก รถแทรกเตอร์ถูกรีดบนเครื่องบินตามรูปแบบ: ตัวเรือนคลัตช์ - กระปุกเกียร์ MTZ-80/82 - เพลาหลัง ติดตั้งขาตั้งแม่แรงแบบตายตัวใต้เพลาล้อหลัง ตัวเคลื่อนย้ายได้วางอยู่ใต้ตัวเรือนคลัตช์และกระปุกเกียร์ จากนั้นพวกเขาก็ถอดออก ม้วนโครงกระดูก ถอดกล่องออก

หากตรวจพบความผิดปกติเมื่อเปิดและปิดเกียร์แรก เกียร์ถอยหลัง จำเป็นต้องถอดฝาครอบด้านข้างและตะเกียบเปลี่ยนเกียร์ ส่วนสุดท้ายต้องเปลี่ยนโดยมีช่องว่างมากกว่า 1.5 มม. ขนาดของช่องว่างถูกกำหนดโดยการติดส้อมเข้ากับร่องของรางเลื่อนสลับกัน บล็อกเกียร์จะเปลี่ยนเมื่อความกว้างของร่องเกิน 10.8 มม.

เมื่อเสียงรบกวนจากภายนอกเกิดขึ้นในกระปุกเกียร์ จะสังเกตเห็นความร้อนที่มากเกินไปของตัวเรือน ซึ่งบ่งชี้ว่ามีการติดขัดหรือการทำลายของตลับลูกปืนเพลา ในการแก้ไขปัญหา ให้ถ่ายน้ำมันเครื่องออกจากกระปุกเกียร์ MTZ หมุนเพลาทั้งหมดที่มีให้ตรวจสอบด้วยชะแลง คุณต้องดำเนินการในทิศทางแนวรัศมีและแนวแกน การแข่งขันตลับลูกปืนต้องไม่หมุนในที่นั่ง หากพบ: การเคลื่อนที่ของเพลา, การสึกหรอของแบริ่ง, กระปุกเกียร์จะถูกลบออกจากรถแทรกเตอร์, ถอดประกอบด้วยการเปลี่ยนตลับลูกปืนที่ชำรุด

การซ่อมเกียร์อาจเกิดจากการน็อคที่หายไประหว่างเปลี่ยนเกียร์เป็นเกียร์ถัดไป ในกรณีนี้เกิดปัญหาที่ฟันเฟือง ตรวจสอบการสึกหรอโดยยกล้อขับเคลื่อนขึ้น หมุน และตรวจสอบฟันเฟืองที่มองเห็นได้ หากมองเห็นได้ด้วยตาเปล่า ชิ้นส่วนต่างๆ จะถูกเปลี่ยน

กลับไปที่เมนู ↑

กลับไปที่เมนู ↑

เครื่องยนต์สันดาปภายในจะถูกลบออกเป็นชุดประกอบจากรถแทรกเตอร์เมื่อตรวจพบรอยร้าวในบล็อกกระบอกสูบ การเคาะของก้านสูบหรือตลับลูกปืนหลัก ประการแรก วารสารเพลาข้อเหวี่ยงและตลับลูกปืนก้านสูบได้รับการทดสอบประสิทธิภาพ จำเป็นต้องถอดอ่างน้ำมัน ปั้มน้ำมัน สายน้ำมัน ฝาครอบก้านสูบ วัดเส้นผ่านศูนย์กลางของวารสารเพลาข้อเหวี่ยงใน 2 ระนาบ - ตั้งฉากและขนานกับแกนตามยาวของก้านสูบ ด้วยขนาดเส้นผ่านศูนย์กลางที่ลดลง / เพิ่มเพลาข้อเหวี่ยงจะถูกลบออกและนำไปเจียรใหม่

หากต้องการทราบว่าควรเปลี่ยนตลับลูกปืนก้านสูบของเครื่องยนต์ MTZ-80, MTZ-82 หรือไม่ ให้วัดขนาดของรูลูกปืนก้านสูบ ในขณะเดียวกันก็ต้องปิดฝาให้แน่น ช่องว่างที่คำนวณได้จะแตกต่างกันตั้งแต่ 0.05 ถึง 0.12 มม. และช่องว่างที่เกินกำหนดได้จำกัดไว้ที่ 0.3 มม.

เครื่องยนต์ D 242 หลังยกเครื่อง

สำหรับรถแทรกเตอร์ MTZ-80 จะให้ความสนใจเป็นพิเศษกับการซ่อมเครื่องยนต์ หากระดับน้ำมันสูงขึ้นในข้อเหวี่ยงดีเซล แสดงว่าความแน่นของซีลไลเนอร์แตกอันเป็นผลมาจากการเกิดรอยแตก เป็นไปได้ว่าน้ำเข้าสู่บล็อกกระบอกสูบจากระบบทำความเย็น ตัวบ่งชี้แรงดันสูงหรือค่าต่ำบ่งชี้ว่าปั๊มน้ำมันทำงานผิดปกติ ตำแหน่งไม่ตรง การสึกหรอของวาล์วบายพาสและท่อระบายน้ำ และวาล์วเทอร์โมสตัททำงานผิดปกติ ตรวจสอบแรงดันน้ำมันเครื่อง หากค่าต่ำกว่า 0.08 MPa ให้ดับเครื่องยนต์ ปรับวาล์วถ่ายน้ำทิ้ง และล้างชิ้นส่วนไส้กรอง

กลับไปที่เมนู ↑

การซ่อมแซมอุปกรณ์ไฟฟ้าจะดำเนินการในกรณีที่เครื่องกำเนิดไฟฟ้าและสตาร์ทเตอร์ทำงานผิดปกติ เครื่องกำเนิดไฟฟ้าได้รับการตรวจสอบโดยการเปิดผู้ใช้ไฟฟ้าโดยตั้งค่าความเร็วของเพลาข้อเหวี่ยงเป็นค่าที่เหมาะสม หลังจากเชื่อมต่อกับโวลแทมมิเตอร์และกระแสไฟเพิ่มขึ้นอย่างราบรื่นสูงถึง 30 A ให้วัดแรงดันไฟ (ค่าที่อนุญาตไม่น้อยกว่า 12.5 V) ความแตกต่างระหว่างแรงดันของเครื่องกำเนิดไฟฟ้าและแรงดันไฟระบุทำให้จำเป็นต้องเปลี่ยนชิ้นส่วน

ตรวจสอบองค์ประกอบหลักล่วงหน้าว่ามีความผิดปกติกับหลอดทดสอบหรือไม่ ถอดฝาครอบด้านหลังและ DUT แล้วปลดสายคอยล์ออกจากสลักเกลียวแผง เมื่อดำเนินการเสร็จสิ้นแล้ว ให้ดำเนินการตรวจสอบว่าไม่มีไฟฟ้าลัดวงจรระหว่างตัวเรือนเครื่องกำเนิดไฟฟ้ากับขดลวดของอุปกรณ์ไฟฟ้าของรถแทรกเตอร์หรือไม่ ข้อบกพร่องในฉนวนและไดโอดนำไปสู่การเปลี่ยน

การติดตั้งแบตเตอรี่บน MTZ บนเพลาล้อหลัง

ตรวจสอบสตาร์ทเตอร์โดยใช้ KI-1093 ซึ่งเป็นอุปกรณ์พกพา ถอดสายไฟออกจากแบตเตอรี่ที่นำไปสู่สตาร์ทเตอร์ ใส่โวลต์มิเตอร์มิเตอร์ที่เชื่อมต่อกับ KI-1093 ที่ขั้ว "+" เข้าเกียร์ท๊อป. หลังจากตรวจสอบให้แน่ใจว่าไม่ได้จ่ายน้ำมันเชื้อเพลิงแล้ว ให้เปิดสตาร์ทเตอร์เป็นเวลา 7-10 วินาที เพื่อตรวจสอบการอ่านเครื่องมือวัด

ไฟแสดงสถานะแรงดันไฟขนาดเล็กแสดงถึงการคายประจุหรือความผิดปกติของแบตเตอรี่, การเกิดออกซิเดชันของแคลมป์ ค่าที่เพิ่มขึ้นของกระแสที่สตาร์ทเตอร์ใช้บ่งชี้ว่าเกิดการลัดวงจรระหว่างขดลวดของกระดอง หากคุณสังเกตเห็นการหมุนของกระดองในระหว่างการทดสอบ ให้มองหาความผิดปกติในกลไกคลัตช์ ในทุกกรณีเหล่านี้ ขอแนะนำให้เปลี่ยนสตาร์ทเตอร์ใหม่

ความผิดปกติหลักของ D-240 ดีเซล

เงื่อนไขทางเทคนิคของแต่ละระบบและกลไกของเครื่องยนต์ดีเซล D-240 ของรถแทรกเตอร์ MTZ-80 นั้นพิจารณาจากสัญญาณภายนอกและโดยอ้อมรวมถึงการใช้เครื่องมือวินิจฉัย

การลดลงของกำลังเครื่องยนต์ดีเซล, การใช้น้ำมันข้อเหวี่ยงที่มากเกินไป, การปรากฏตัวของก๊าซจำนวนมากที่ออกมาจากช่องระบายอากาศบ่งบอกถึงการสึกหรอของกลุ่มกระบอกสูบ - ลูกสูบ, โค้ก (ผ้าปูที่นอน) ของแหวนลูกสูบ

เครื่องยนต์ดีเซลสตาร์ทยาก, การหยุดชะงักระหว่างการทำงานที่ความเร็วเพลาข้อเหวี่ยงขั้นต่ำ, การปรากฏตัวของควันดำจากท่อไอเสียบ่งบอกถึงความผิดปกติของหน่วยอุปกรณ์เชื้อเพลิง, ตัวกรองเชื้อเพลิงสกปรก, แรงดันต่ำในระบบ, หลวม, ที่นั่งเหนื่อยหน่ายและ แผ่นวาล์ว

ระดับการปนเปื้อนของไส้กรองน้ำมันเชื้อเพลิงแบบละเอียดและแรงดันสูงสุดที่พัฒนาโดยปั๊มรองพื้นน้ำมันเชื้อเพลิงจะได้รับการตรวจสอบโดยใช้อุปกรณ์ KI-13943

การลดกำลังของเครื่องยนต์ D-240 ของแทรคเตอร์ MTZ-80 การลดลงของความเร็วเพลาข้อเหวี่ยงยังได้รับผลกระทบจากมลภาวะในอากาศ การรั่วไหลในการเชื่อมต่อเส้นทางอากาศเข้า และการละเมิดการปรับคันควบคุมเครื่องปรับลม .

ระดับมลพิษขององค์ประกอบของเครื่องฟอกอากาศถูกกำหนดโดยอุปกรณ์ส่งสัญญาณซึ่งเซ็นเซอร์ซึ่งติดตั้งอยู่ในท่อไอดีของเครื่องยนต์ดีเซล

การปรากฏตัวของแถบสีแดงในหน้าต่างดูของอุปกรณ์ส่งสัญญาณ (หรือแสงของไฟสัญญาณบนแผงหน้าปัดของหัวเก๋งสำหรับรถแทรกเตอร์ที่ผลิตตั้งแต่ปี 1989) ระหว่างการใช้งานดีเซลบ่งชี้ว่าจำเป็นต้องทำความสะอาดเครื่องฟอกอากาศ

ตรวจสอบความหนาแน่นของเส้นทางอากาศเข้าที่ความเร็วเฉลี่ยของเพลาข้อเหวี่ยงดีเซลโดยปิดกั้นท่อกลางของเครื่องฟอกอากาศ

ในกรณีนี้ เครื่องยนต์ดีเซลควรหยุดโดยเร็ว มิฉะนั้น ให้ใช้ตัวบ่งชี้ KI-13948 ตรวจจับรอยรั่วในทางเดินไอดีและแก้ไขปัญหา ความดันบนตัวบ่งชี้ไม่ควรเกิน 0.08 MPa

หากความเร็วของเพลาข้อเหวี่ยงของเครื่องยนต์ D-240 ซึ่งกำหนดโดยเครื่องวัดวามเร็วหรือความเร็วของเพลาส่งกำลังไม่ตรงกับค่าที่ระบุ คุณควรใส่ใจกับการปรับแรงขับของตัวควบคุม

เมื่อเหยียบแป้นเหยียบจนสุดหรือตั้งคันบังคับควบคุมน้ำมันเชื้อเพลิงไปที่ตำแหน่ง "เต็ม" ก้านควบคุมด้านนอกควรวางพิงกับสลักเกลียวจำกัดความเร็วสูงสุด

การบริโภคน้ำมันเหวี่ยง (เสีย) มากเกินไปหรือก๊าซจำนวนมากออกจากช่องระบายอากาศ การปรากฏตัวของควันสีน้ำเงินจากท่อไอเสียบ่งบอกถึงการสึกหรอที่จำกัดของกลุ่มลูกสูบและกระบอกสูบ

ในการประเมินสภาพทางเทคนิคของกลุ่มลูกสูบและกระบอกสูบ จะใช้วิธีการเพื่อกำหนดปริมาณก๊าซที่เข้าไปในห้องข้อเหวี่ยงของเครื่องยนต์ดีเซล พารามิเตอร์นี้วัดโดยใช้เครื่องวัดการไหลของก๊าซ KI-4887

ระหว่างการทำงานของรถแทรกเตอร์ MTZ-80 มีบางกรณีที่กระบอกสูบไม่เสียหายทั้งหมด สาเหตุนี้อาจเกิดจากการโค้ก ("เครื่องนอน") หรือแหวนลูกสูบแตก ซึ่งนำไปสู่การขูดขีดของพื้นผิวการทำงานของซับสูบอย่างหลีกเลี่ยงไม่ได้

การประเมินเปรียบเทียบสภาพทางเทคนิคของแต่ละกระบอกสูบทำได้โดยการวัดความดันที่ส่วนท้ายของจังหวะการอัด (แรงอัด) ที่ความเร็วเริ่มต้นของเพลาข้อเหวี่ยงโดยใช้คอมเพรสเซอร์ KI-861 (รูปที่ 2.1.3)

ข้าว. 2.1.3. การทดสอบแรงอัดในกระบอกสูบดีเซล D-240

1 - เครื่องวัดการบีบอัด KI-861; 2 - แผ่นยึด

แรงดันต่ำสุดที่สิ้นสุดจังหวะการอัดสำหรับเครื่องยนต์ใหม่ควรเป็น 2.6-2.8 MPa ความดันของอันที่สึกหรอมากคือ 1.3-1.8 MPa การอ่านค่าที่แม่นยำที่สุดได้มาจากการพิจารณาความแตกต่างของค่าการบีบอัดของแต่ละกระบอกสูบ

หากความแตกต่างระหว่างกำลังอัดของกระบอกสูบแต่ละอันกับค่ากำลังอัดเฉลี่ยในกระบอกสูบที่เหลือมากกว่า 0.2 MPa แสดงว่ากระบอกสูบทำงานผิดปกติ

ความดันลดลงเมื่อสิ้นสุดจังหวะการอัดในแต่ละกระบอกสูบได้รับผลกระทบจากการละเมิดความหนาแน่นของส่วนต่อประสานบ่าวาล์ว การหลวมของวาล์วไปยังที่นั่งเป็นไปได้เนื่องจากการละเมิดการปรับช่องว่างในไดรฟ์วาล์ว

ในกรณีที่ไม่มีช่องว่างระหว่างวาล์วและตัวโยกระหว่างจังหวะของลูกสูบ ก๊าซจะทะลุผ่านรอยรั่วและทำลายพื้นผิวของการลบมุมการทำงานของวาล์วและที่นั่งของมัน ส่งผลให้การอัดในกระบอกสูบลดลงและการสตาร์ทเครื่องยนต์ดีเซลยากขึ้น

การปล่อยสารหล่อเย็นจากหม้อน้ำ โดยเฉพาะอย่างยิ่งเมื่อเพิ่มภาระในเครื่องยนต์ดีเซล บ่งบอกถึงการแตกของปะเก็นฝาสูบ การคลายของถ้วยหัวฉีด และลักษณะของรอยแตกในหัวถัง

หากไม่สามารถขจัดข้อบกพร่องโดยการขันสลักเกลียวหัวถังหรือน็อตของถ้วยหัวฉีดให้แน่น ให้ถอดหัวและตรวจสอบ

การเพิ่มขึ้นของระดับน้ำมันในข้อเหวี่ยงดีเซลบ่งบอกถึงการละเมิดความหนาแน่นของซีลของซับกับบล็อกอันเป็นผลมาจากรอยแตก, การทำลายโพรงอากาศของโลหะของบล็อกกระบอกสูบ, การซึมของน้ำจากระบบทำความเย็นเข้าไป และปัจจัยอื่นๆ

แรงดันน้ำมันต่ำหรือสูง (โดยเกจวัดแรงดัน) และอุณหภูมิ (โดยเทอร์โมมิเตอร์แบบรีโมท) บ่งบอกถึงการไหลของปั๊มน้ำมันต่ำ การสึกหรอหรือการไม่ตรงแนวของวาล์วระบายน้ำและบายพาส การสึกหรอของกลไกข้อเหวี่ยงมากเกินไป ความผิดปกติของวาล์วเทอร์โมสตัทในระบบทำความเย็น , คุณภาพน้ำมันไม่ดี , การปนเปื้อนของน้ำยาทำความสะอาดน้ำมันแบบแรงเหวี่ยง

หากในระบบหล่อลื่นแรงดันน้ำมันเครื่องบนเกจวัดแรงดันต่ำกว่า 0.08 MPa ให้ดับเครื่องยนต์ ค้นหาและขจัดสาเหตุของแรงดันที่ลดลง ปรับวาล์วระบายน้ำของไส้กรองน้ำมันเครื่องแบบแรงเหวี่ยงโดยขันสปริงให้แน่นแล้วล้าง ชิ้นส่วนกรอง

หากผลที่ได้คือความดันไม่เพิ่มขึ้น ความดันในระบบหล่อลื่นดีเซลวัดโดยอุปกรณ์ KI-13936 (รูปที่ 2.1.4) ที่ความเร็วเพลาข้อเหวี่ยงเล็กน้อยและตามค่าที่อ่านได้จำเป็นต้องซ่อมแซม เครื่องยนต์ดีเซลถูกตัดสิน

ข้าว. 2.1.4. การวัดแรงดันน้ำมันเครื่องในระบบสเมียร์ของเครื่องยนต์ D-240

1 - อุปกรณ์ KI-13936; 2 - กรองน้ำมันเครื่องแบบแรงเหวี่ยง

การปรากฏตัวของเสียงภายนอกและการกระแทกระหว่างการทำงานของมอเตอร์บ่งบอกถึงการสึกหรอที่เพิ่มขึ้นหรือสูงสุดของส่วนต่อประสานของชิ้นส่วน

เมื่อถึงช่องว่างที่ จำกัด ในส่วนต่อประสานของชิ้นส่วนอันเป็นผลมาจากการสึกหรอโหลดแบบไดนามิกจะปรากฏขึ้นและหูฟังจะได้ยินการกระแทกที่ตามมาในบางพื้นที่และภายใต้โหมดการทำงานที่สอดคล้องกันของเครื่องยนต์ดีเซล

เสียงกลางคนหูหนวกในเขตการเคลื่อนที่ของลูกสูบ ครั้งแรกที่ความเร็วต่ำสุดและความเร็วสูงสุด บ่งบอกถึงช่องว่างที่เพิ่มขึ้นระหว่างลูกสูบและปลอกหุ้ม

เสียงที่ดังก้องกังวานของโทนโลหะภายใต้สภาวะการทดสอบเดียวกันบ่งชี้ถึงขีดจำกัด

การสึกหรอหรือการหลอมของตลับลูกปืนก้านสูบ

เสียงทุ้มต่ำที่ได้ยินเป็นระยะในพื้นที่ของวารสารหลักของเพลาข้อเหวี่ยงด้วยความเร็วที่กำหนดโดยเพิ่มขึ้นเป็นระยะถึงสูงสุดบ่งบอกถึงการสึกหรอของเปลือกแบริ่งหลัก

เสียงที่ดังของเสียงสูงแบบเมทัลลิกที่ได้ยินอย่างต่อเนื่องที่ความเร็วของเพลาข้อเหวี่ยงใดๆ และดังขึ้นเมื่อเครื่องยนต์ดีเซลอุ่นเครื่อง บ่งบอกถึงระยะห่างจากความร้อนที่เพิ่มขึ้นในกลไกของวาล์ว

ด้วยช่องว่างความร้อนที่เพิ่มขึ้น ระดับการเติมอากาศในกระบอกสูบและการทำความสะอาดจากก๊าซไอเสียจึงลดลง ซึ่งส่งผลต่อกำลังของเครื่องยนต์ดีเซล

ระยะห่างจากความร้อนในกลไกวาล์วจะถูกตรวจสอบด้วยโพรบเพลทโดยที่วาล์วปิดสนิทเมื่อสิ้นสุดจังหวะการอัด สำหรับมอเตอร์ D-240 "เย็น" ช่องว่างควรอยู่ในช่วง 0.40-0.45 มม.

ได้ยินเสียงคนหูหนวกที่บล็อกทางด้านขวาเมื่อเครื่องยนต์ดีเซลทำงานที่ความเร็วต่ำบ่งบอกถึงช่องว่างขนาดใหญ่ในบูชเพลาลูกเบี้ยว

การเคาะใต้ฝาครอบของเฟืองไทม์มิ่งด้วยการเปลี่ยนแปลงความเร็วของเพลาข้อเหวี่ยงที่คมชัดบ่งบอกถึงการสึกหรอของฟันของเฟืองไทม์มิ่งอย่างมาก

หากพารามิเตอร์ของเงื่อนไขทางเทคนิคของเครื่องยนต์ดีเซลถึงค่าขีด จำกัด หรือเกินค่าที่อนุญาตในการใช้งานแล้วเครื่องยนต์ดีเซลจะถูกถอดประกอบเพื่อการตรวจสอบความเชี่ยวชาญทางเทคนิคการวัดไมโครเมตริกของกลุ่มกระบอกสูบลูกสูบและข้อเหวี่ยง กลไกและการเปลี่ยนชิ้นส่วน

การถอดประกอบเครื่องยนต์ดีเซล D-240

การประกอบเครื่องยนต์ดีเซล (รูปที่ 2.1.6) จะถูกลบออกจากรถแทรกเตอร์และแทนที่ด้วยอันใหม่หรือซ่อมแซมแล้วในกรณีที่มีรอยแตกในบล็อกกระบอกสูบ, การกระแทกฉุกเฉินของตลับลูกปืนหลักหรือตลับลูกปืนก้านสูบ, ค่าขีด จำกัด ของช่องว่างใน วารสารเพลาข้อเหวี่ยง - ซับอย่างน้อยหนึ่งคู่

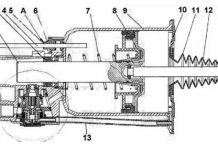

ข้าว. 2.1.6. เครื่องยนต์ดีเซล D-240 ของชุดประกอบรถแทรกเตอร์ MTZ-80

1— กระทะน้ำมัน; 2 - เพลาข้อเหวี่ยง; 3 - ก้านสูบ; 4 - มู่เล่; 5 - เพลาลูกเบี้ยว; 6 - บล็อกกระบอก; 7 - หัวถัง; 8 - ฝาครอบหัวถัง; 9 - หมวก; 10 - วาล์ว; 11 - สปริงวาล์ว; 12 - ลูกสูบ; 13 - คัน; 14 - แฟน

ประเภทของการซ่อมแซม - สำคัญหรือปัจจุบัน - ถูกกำหนดโดยการวัดส่วนหลักของเครื่องยนต์ดีเซล: หมุดลูกสูบ, ลูกสูบ, กระบอกสูบ, ตลับลูกปืนก้านสูบ ก่อนอื่น ตรวจสอบสภาพของตลับลูกปืนก้านสูบและวารสารเพลาข้อเหวี่ยง

เมื่อต้องการทำเช่นนี้ ให้ถอดอ่างน้ำมัน สายน้ำมัน ปั้มน้ำมัน ฝาครอบก้านสูบ วัดเส้นผ่านศูนย์กลางของก้านสูบของก้านสูบของเพลาข้อเหวี่ยง (รูปที่ 2.1.8)

เส้นผ่านศูนย์กลางของวารสารก้านสูบวัดเป็นระนาบสองระนาบ - ขนานและตั้งฉากกับแกนตามยาวของก้านสูบ

หากการตกไข่ของคอเกินขนาดที่อนุญาตหรือเส้นผ่านศูนย์กลางน้อยกว่าความทนทานที่ต่ำกว่าของกลุ่มขนาดที่สอดคล้องกัน เพลาข้อเหวี่ยงจะต้องถูกถอดออก (รูปที่ 2.1.10) และกราวด์ใหม่เป็นขนาดการซ่อมแซมถัดไป

ข้าว. 2.1.8. การวัดเส้นผ่านศูนย์กลางของก้านสูบของเพลาข้อเหวี่ยง D-240

1 - ไมโครมิเตอร์; 2 - คอก้านสูบของเพลาข้อเหวี่ยง

ข้าว. 2.1.10. การถอดส่วนรองรับเพลาข้อเหวี่ยงด้านหลัง

1 - รองรับด้านหลัง; 2 — สลักเกลียวสำหรับรองรับแผ่นหลัง

ขนาดที่กำหนดและยกเครื่องของวารสารก้านสูบของเพลาข้อเหวี่ยงเครื่องยนต์ดีเซล D-240 ของรถแทรกเตอร์ MTZ-80

การกำหนดกลุ่มขนาด / ค่าขนาด mm

H1 - 68.16-68.17

H2 - 67.91-67.92

D1 - 67.66-67.67

P1 - 67.41-67.42

D2 - 67.16-67.17

P2 - 66.91-66.92

DZ - 66.66-66.67

RZ - 66.41-66.42

ในทางปฏิบัติ นอกจากขนาดการซ่อม (P1, P2, P3) การสลับกันเป็นระยะ 0.5 มม. และกำหนดโดยผู้ผลิตดีเซลโดยมีการสึกหรอเพียงเล็กน้อย วารสารเพลาข้อเหวี่ยงจะถูกปรับให้เป็นขนาดเพิ่มเติม (D1, D2, DZ) สลับกัน ด้วยขนาดการซ่อมผ่าน 0.25 มม.

ในทำนองเดียวกัน liners ขนาดการซ่อมแซมจะเบื่อสำหรับขนาดเพิ่มเติม (D1, D2, DZ) อนุญาตให้มีการรูปไข่ของก้านสูบของเครื่องยนต์ดีเซล D-240 ได้ไม่เกิน 0.06 มม.

หากขนาดของวารสารก้านสูบอยู่ภายในช่วงปกติ ให้ทำการถอดประกอบมอเตอร์ต่อไป (รูปที่ 2.1.11-2.1.14) ถอดฝาสูบและถอดลูกสูบที่มีก้านสูบเป็นชุดประกอบ

ในการพิจารณาว่าจำเป็นต้องเปลี่ยนเปลือกลูกปืนก้านสูบหรือไม่ ให้วัดเส้นผ่านศูนย์กลางของรูลูกปืนก้านสูบด้วยชุดฝาปิดโดยให้เปลือกหุ้มให้แน่น

ข้าว. 2.1.11. การถอดฝาครอบหัวกระบอกสูบ

ข้าว. 2.1.12. การถอดฝาครอบฝาสูบ D-240 ของรถแทรกเตอร์ MTZ-80

ข้าว. 2.1.14. การถอดฝาสูบ

ความแตกต่างระหว่างการวัดขนาดเส้นผ่านศูนย์กลางของก้านสูบก้านสูบของเพลาข้อเหวี่ยงและรูตลับลูกปืนก้านสูบทำให้ระยะไดอะเมทริกที่แท้จริงในตลับลูกปืนก้านสูบ ระยะห่างเล็กน้อยในตลับลูกปืนก้านสูบเท่ากับ 0.05-0.12 มม. ระยะห่างที่อนุญาตไม่เกิน 0.3 มม.

ในกรณีที่พื้นผิวของวัสดุบุผิวอยู่ในสภาพที่น่าพอใจ เกณฑ์เดียวสำหรับความจำเป็นในการเปลี่ยนคือขนาดของระยะห่างจากเส้นทแยงมุมในตลับลูกปืน

เมื่อประเมินสภาพของวัสดุบุผิวโดยการตรวจสอบ พึงระลึกไว้เสมอว่าพื้นผิวของชั้นต้านการเสียดสีนั้นถือว่าอยู่ในเกณฑ์ที่น่าพอใจ หากไม่มีรอยครูด การบิ่นของวัสดุต้านการเสียดสี และการรวมของวัสดุแปลกปลอม

ซีลเพลาข้อเหวี่ยงของเครื่องยนต์ D-240 ของรถแทรกเตอร์ MTZ-80

หากต้องการเปลี่ยนผ้าพันแขนของซีลเพลาข้อเหวี่ยงด้านหลัง ก่อนอื่นให้ถอดคลัตช์และมู่เล่ (รูปที่ 2.1.48, 2.1.49)

หลังจากถอดตัวเรือนซีลเพลาข้อเหวี่ยงออกจากด้านข้างของแผ่นด้านหลัง (รูปที่ 2.1.50) ปลอกแขนจะถูกกดด้วยแมนเดรลแบบขั้นบันไดเมื่อเปลี่ยนซีลหน้าเพลาข้อเหวี่ยง ให้ถอดฝาครอบด้านหน้าของเครื่องยนต์ดีเซลออก

ข้าว. 2.1.48. คลายเกลียวสลักเกลียวของมู่เล่ D-240

ข้าว. 2.1.49. มู่เล่กด

1 - แผ่นหลัง; 2 - ตัวดึงสามแขน; 3 - มู่เล่

ข้าว. 2.1.50. การถอดตัวเรือนซีลเพลาข้อเหวี่ยง

| วิดีโอ (คลิกเพื่อเล่น) |

1 - ตัวเรือนซีล; 2 - แผ่นหลังดีเซล; 3 - สายฟ้า